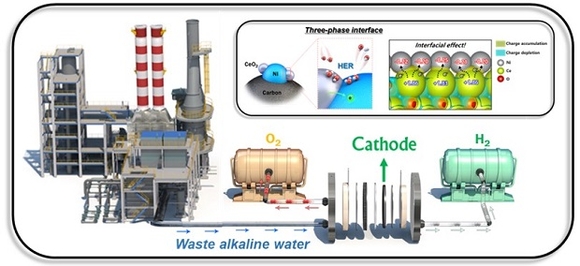

한국재료연구원(KIMS)은 에너지·환경재료연구본부 최승목 박사 연구팀이 산업현장에서 발생하는 폐알칼리수를 활용해 청정수소를 생산할 수 있는 ‘직접 폐알칼리 음이온 교환막 수전해 시스템용 고내구성 비귀금속 산소발생 촉매 개발’에 성공했다고 12일 밝혔다. 이 촉매는 상용화가 가능한 64cm² 대면적 단위전지에 적용해 2천 시간 이상의 연속 운전에도 5% 미만의 열화율(시간이 지나면서 성능이 저하되는 비율)로 고효율 수소 생산을 실현한 성과다.

폐알칼리수는 반도체 산업과 금속 에칭·세정 공정 과정에서 대량으로 발생하지만, 처리 비용과 환경 오염 위험으로 재활용 비용이 높다. 음이온 교환막 수전해는 폐알칼리수를 별도 처리 없이 직접 적용하기에 적합한 방식이지만, 폐알칼리수에 포함된 불순물 이온이 수전해 반응을 방해해 수소 생산 효율을 떨어뜨리는 문제가 있었다.

연구팀은 문제 해결 과정에서 니켈-세륨 산화물 계면이 폐알칼리수의 불순물 이온과 약하게 결합한다는 점을 찾아냈다. 이는 부경대 서민호 교수 연구팀과 DFT 계산을 통한 공동연구로 이론적 근거를 확보하고, 건국대 이장용 교수 연구팀과의 공동연구에서 불순물 환경에서도 내구성이 뛰어난 음이온 교환막을 개발한 성과이다.

이러한 과정을 거쳐 개발된 촉매는 니켈과 세륨 산화물을 기반으로 한 이종 구조의 비귀금속 촉매로, 폐알칼리수를 복잡한 정제 과정 없이 바로 수전해 시스템에 사용할 수 있다. 이를 통해 연구팀은 수소 생산 비용을 절감하고 환경 오염 문제도 줄이는 기술적 돌파구를 마련했다.

기존의 담수 기반 수전해 시스템은 수소 1톤 생산을 위해 약 18톤의 원수를 정제하고 9톤의 초순수를 만들어야 한다. 이때 물 정제 비용이 약 2340달러에 달하는 것으로 알려졌다. 반면 연구팀이 개발한 ‘직접 폐알칼리 수전해 기술’은 대량으로 발생하는 폐알칼리수를 정제 없이 활용해 수소생산 원가를 획기적으로 낮출 수 있다.

연구팀은 대량 생산이 쉬운 공침법(여러 물질을 같이 녹인 후 동시에 침전시키는 방법)으로 니켈과 세륨 산화물 기반의 이종 구조 비귀금속 촉매를 합성한 뒤, 2단 열처리 공정을 통해 최종 촉매를 확보했다. 이를 통해 많은 산소 공공을 형성하고, 전자-금속-지지체 상호작용을 극대화해 촉매 성능과 내구성을 동시에 향상했다. 이때 산소 공공은 전자 흐름을 원활하게 해 산소 발생 반응이 빠르게 만들고, 전자-금속-지지체 상호작용은 촉매가 잘 작동하도록 금속과 주변 재료의 상호작용 효과를 높인다.

본 기술이 상용화되면 미래 모빌리티, 전력산업 등 핵심 부품 소재의 자립화를 앞당기고, 청정수소 신시장 창출에 기여할 것으로 예상된다. 연구팀은 이번 성과를 기반으로 해수를 직접 활용하는 차세대 음이온 교환막 수전해 기술 개발도 추진하고 있다.

연구책임자인 KIMS 최승목 책임연구원은 “이번 연구를 통해 산업현장에서 발생하는 폐알칼리수를 재활용해 수소 생산 비용을 절감하고, 폐수 운반 중에 일어날 수 있는 누출 사고도 효과적으로 방지할 수 있게 됐다”라며 “비(非)담수 기반 수전해 기술은 앞으로 청정수소 생산 분야에서 더욱 주목받을 것”이라고 말했다.

본 연구는 한국연구재단의 H2 NEXT ROUND(국가 수소중점 연구실), 나노·소재기술개발사업(국가전략기술소재) 및 한국재료연구원 기본사업의 지원을 받아 수행됐다. 연구결과는 세계적인 학술지 ‘어드밴스드 사이언스(Advanced Science, IF:14.3)에 6월 9일 게재됐다.

![[지방선거 여론] 민주당 후보 지지, TK 이어 서울에서 가장 낮아](https://www.cnbnews.com/data/cache/public/photos/cdn/20260206/art_1770342746_176x135.jpg)

![[CNB뉴스 위클리픽-전자] 삼성전자, 동계올림픽에서 모바일 혁신 기술로 선수-팬 ‘연결’ 外](https://www.cnbnews.com/data/cache/public/photos/cdn/20260206/art_1770339346_176x135.jpg)

![[내예기] “사업다각화로 제2도약 꿈꾼다”…에너지 영토 넓히는 삼양그룹](https://www.cnbnews.com/data/cache/public/photos/cdn/20260206/art_1770275403_176x135.jpg)

![[더불어금융⑤] ESG 실천하는 ‘작은기업’과 맞손…롯데카드의 특별한 ‘상생’](https://www.cnbnews.com/data/cache/public/photos/cdn/20260206/art_1770257984_176x135.jpg)